1. 서 론

2. 광섬유 분포형 온도 센싱 시스템 원리

3. 광섬유 온도 분포 센싱을 통한 제체 내부 모니터링 실험

3.1 실험 개요

3.2 광섬유 센싱으로 획득한 온도 데이터 후처리

4. 광섬유 온도 분포 데이터를 활용한 제방의 이상 감지 분석

4.1 시간에 따른 온도 변화 센싱을 통한 제체 이상 감지

4.2 공간적인 온도 분포 센싱을 통한 제방 이상 감지

5. 결 론

1. 서 론

지진 및 돌발홍수, 집중호우와 같은 자연재해는 노후화된 수리구조물의 기능 저하 및 붕괴 등을 야기하며, 수리구조물의 안정성을 우려하는 상황을 발생시킨다. 하천 수리구조물 중 특히 제방은 하천의 홍수 범람을 방지하고 제내지를 보호하는 중요한 구조물이며 국내에는 약 55,282 km의 제방이 축조되어 있다. 최근 다양한 원인으로 인해 제방이 붕괴된 사례가 빈번히 발생하고 있으며 제방 붕괴로 인한 홍수 범람과 같은 직접적인 피해가 발생할 뿐만 아니라 하천환경 및 수생태계 변화에도 복합적으로 영향을 미치게 된다.

한국건설기술연구원에서는 1987년부터 2003년까지의 제방 피해 사례 조사를 수행한 바 있으며, 그 결과 노후화 및 홍수로 인한 제방 피해는 758건으로 조사되었다. 조사된 제방 붕괴 원인은 침식 39.6%, 월류 38.9%, 제체 불안정 11.5%, 구조물에 의한 파괴 10%로 나타났다 (KICT 2004). van Baars and van Kempen (2009)에 따르면 네덜란드의 경우 과거부터 2006년까지 발생한 제방 피해는 1,735건이며, 붕괴 원인 중 67%가 침식으로 인한 것이라고 설명하였다. Danka and Zhang (2015)은 미국과 헝가리를 포함하여 9개 국가의 제방 피해 자료를 수집하였다. 수집한 자료를 토대로 제방의 붕괴 원인 및 매커니즘을 분석하였으며 월류로 인한 제방 붕괴가 가장 큰 비중을 차지한다는 연구 결과를 도출하였다. 이와 같은 제방 붕괴의 원인 및 매커니즘에 관한 연구는 과거부터 수리실험을 통해 규명된 바 있으며, 제방 붕괴는 어떠한 원인에 의해 국부적인 침식이 발생하고 침식으로 인해 형성된 물길이 제방 전체의 붕괴로 이어지게 된다 (Mohamed et al. 2004; Hanson et al. 2005). 제방 붕괴 원인과 매커니즘은 월류 및 침식, 파이핑, 침하 등을 포함하여 12가지로 분류되고 (Schiereck 1998), 이중 대표적인 원인과 매커니즘은 월류, 침식, 파이핑이다. Kim et al. (2017)은 중규모 및 실규모 제방 수리실험으로 월류로 인한 제방 붕괴 매커니즘을 규명한 바 있으며 제방고 높이에 따라 제방 붕괴 폭과 붕괴 지속시간에 차이가 발생한다는 연구 결과를 도출하였다. Kim and Moon (2017)은 파이핑으로 인한 제방 붕괴 수리실험을 수행하여 파이핑 안전율에 따라 세굴 높이와 붕괴 폭의 차이가 발생한다는 결과를 제시한 바 있다. 최근에는 지진으로 인한 제방 붕괴 피해 사례가 급증하고 있어 지진의 영향을 고려한 제방 붕괴 실험 연구가 활발하게 수행되고 있다. Sasaki et al. (2012)는 일본에서 발생한 지진 사례를 토대로 지진 발생 후 액상화로 인해 제방이 붕괴되는 과정을 제시하였다. 이러한 제방 붕괴는 인명 및 재산 피해, 복구비 등의 국가적・사회적 손실로 직결되므로 제방 피해의 사전 예방과 대책 수립을 위해 제방 유지관리 고도화 기술 개발이 활발하게 수행되고 있다. 특히, 제방의 보강 기법 및 첨단 센서를 활용한 모니터링 기법에 관한 연구가 수행되고 있으며, Ko and Kang (2018)은 친환경 신소재인 바이오폴리머와 흙을 혼합한 바이오-소일로 제방을 보강하여 제방 강도 증진 효과를 수리실험을 통해 제시하였다. Wang et al. (2017)은 시멘트-벤토나이트를 활용하여 제방 침식을 보강하는 연구를 수행한 바 있다. 제방 보강뿐만 아니라 유지관리를 위한 모니터링 기술 개발도 국내외에서 수행되고 있으며, 1990년에 처음으로 광섬유를 제방 모니터링에 적용하고자 하는 시도가 있었고 그 이후로 제체 온도 변화 및 변형 등에 대한 정보를 모니터링하여 제방의 이상을 감지하고자 하는 연구가 활발히 진행되어 왔다 (Schenato 2017). Su et al. (2018)은 광섬유 분포형 온도 센싱 시스템을 활용하여 제방 침윤선 모니터링 실험을 수행하였으며, 광섬유 케이블 매립에 대한 최적의 방법을 제시한 바 있다. Sekula et al. (2018)은 실규모 제방 모형에 간극수압계 및 온도 센서, 광섬유 케이블, 피에조메타를 설치하여 제방 누수 및 침투, 경사 안정성 등을 실시간으로 모니터링할 수 있는 시스템을 구축한 바 있다. 최근 국내에서도 크고 작은 규모의 지진 발생이 빈번하게 나타남에 따라 제방의 안정성을 실시간으로 모니터링할 수 있는 광섬유 센싱에 대한 실증 연구의 필요성이 대두되고 있는 실정이다. 지금까지의 광섬유를 이용한 제방 실험 연구 사례는 제내지 사면에 광섬유를 설치하여 월류 혹은 붕괴가 된 후의 현상을 감지하는 목적의 실험이 대부분이었다. 따라서 제방 사면 뿐만 아니라 제체의 전반적인 이상 감지를 위한 목적으로 광섬유 센싱을 활용하기 위해서는 제체 내부에 광섬유를 매립하여 실험을 수행할 필요가 있으며, 센싱 시간에 따라 수집되는 데이터의 규모 및 후처리 과정과 범위 등을 판단하기 위해서는 중규모 제방을 대상으로 실험을 수행할 필요가 있다.

본 연구에서는 친환경 신소재인 바이오-소일 (Bio-Soil)을 이용하여 제방 법면을 보강한 중규모 제방에 대해서 광섬유 분포형 온도 센싱 시스템 (Distributed Temperature Sensing, DTS)을 설치하고 월류 실험을 수행하였다. 일반적인 흙 제방의 붕괴 현상이 아닌 바이오-소일로 보강된 제방의 침투 및 월류로 인한 붕괴 현상을 사전 감지 및 모니터링하기 위한 방법으로 광섬유 분포형 온도 센싱 방법의 활용 가능성을 검증하기 위해 중규모 제방 실험을 수행하였다. 광섬유 센싱으로 획득한 온도 데이터는 모니터링 하는 제방의 실제 온도 값을 나타내는 것이 아니라 시간에 따른 상대적인 온도 분포의 변화를 나타낸 것으로 필터링 및 스무딩 프로세스를 수행한 후 제체 내부의 시・공간적 온도 변화를 분석하는데 활용하였다.

2. 광섬유 분포형 온도 센싱 시스템 원리

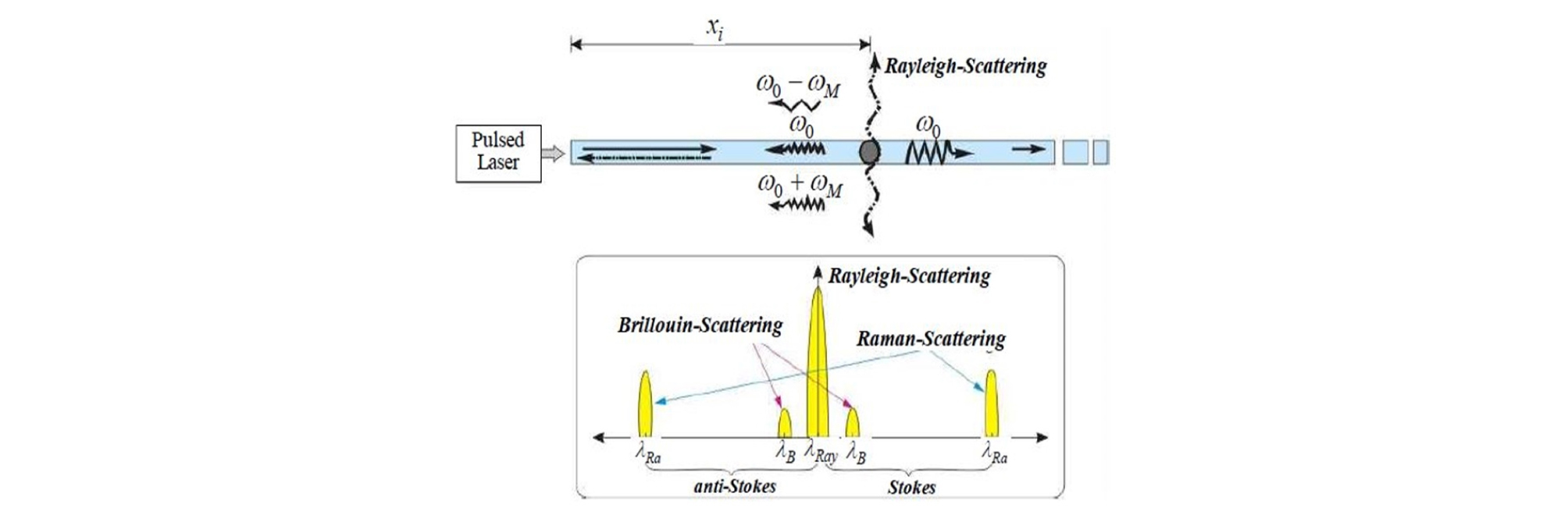

광섬유에 레이저 펄스를 입사하면 반사되어 돌아오는 파장 형태에 따라 산란 현상이 발생한다. 광섬유의 주변 환경에 변화가 있을 경우 입사한 레이저가 돌아오는데 파장 변동이 생기며, 변동된 파장에 따라 산란광을 Rayleigh 산란, Raman 산란, Brillouin 산란으로 구분한다 (Fig. 1). 여기서, Raman 산란광은 다른 산란광에 비해 파장 변위 폭이 크기 때문에 주변 환경 변화를 감지하고 분석하는 측면에서 용이하다 (Kim et al. 2009). 이러한 Raman 산란광의 파장 산란조도 비를 이용하여 분포형 온도 정보를 제공하는 시스템을 광섬유 분포형 온도 센싱 시스템 (DTS)이라고 한다. 광섬유 분포형 온도 센싱 시스템 (DTS)은 Raman 산란의 반사파 세기와 시간을 분석하여 위치별 온도 측정이 이루어지며, 측정거리, 측정시간, 위치에 따라 온도 분해능이 결정된다 (Kim et al. 2007). 즉, 광섬유 케이블을 광섬유 분포형 온도 센싱 시스템과 연결하면 광섬유 위치별 시간에 따른 온도 정보를 얻을 수 있다. 광섬유 분포형 온도 센싱 시스템을 활용한 구조물 모니터링은 이미 다양한 분야에서 적극적으로 활용되고 있으며, 터널 및 도로, 교량, 수리구조물 등 토목분야에서도 적합한 센싱 기술로 활용되고 있다.

3. 광섬유 온도 분포 센싱을 통한 제체 내부 모니터링 실험

3.1 실험 개요

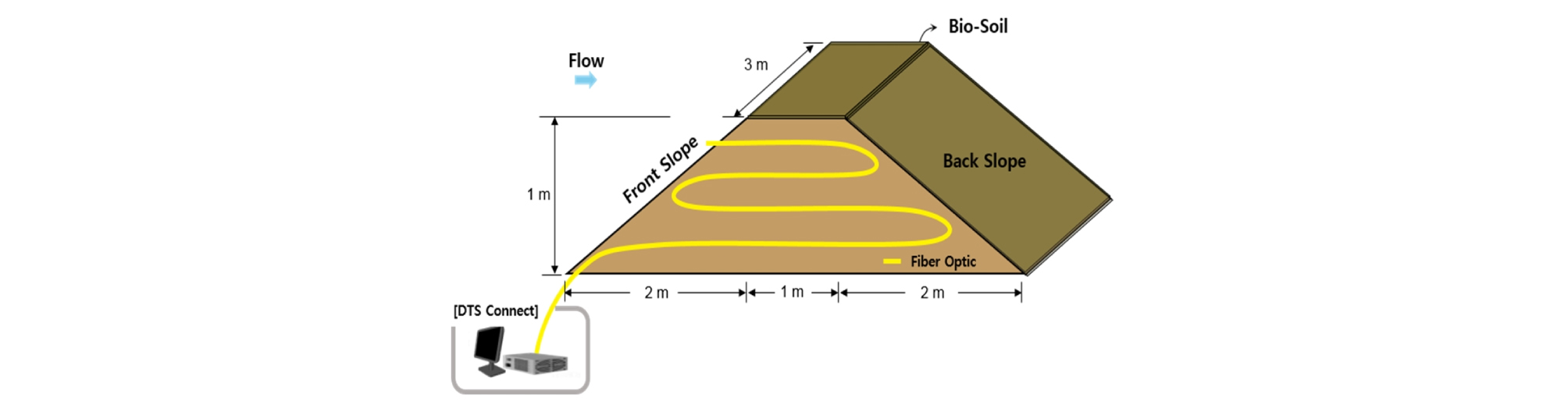

본 실험은 한국건설기술연구원 안동하천실험센터 사행수로 (A3 수로) 하류부에 중규모 제방을 축조하여 수행하였다 (Fig. 2). 사행수로 하류부에 입도가 균일한 사질토로 제방고 1 m, 전체 길이 5 m, 둑마루 1 m, 마루 폭 3 m, 비탈경사 1:2인 제방을 축조하였다. 제방 축조 과정은 3 m 높이에서 모래를 낙사시켜 기본적인 제체의 지반을 조성한 다음 0.2 m 높이 간격으로 물 다짐을 반복적으로 수행하고 다짐 후 광섬유 케이블을 매립하였다. 광섬유 센싱을 통한 제체의 온도 변화 모니터링을 위해 총 110 m의 광섬유 케이블을 제방고 1 m인 제방의 수직방향으로 높이 0.2 m, 0.4 m, 0.6 m, 0.8 m에 매립하였다 (Fig. 3). 제방의 기초 지반을 형성하고 물 다짐 후 높이 0.2 m (1st Floor)에 1 m 간격으로 광섬유 케이블 20 m를 연속적으로 설치하였다. 1st Floor에 광섬유 케이블 설치한 후 제방 높이 0.4 m (2nd Floor)까지 모래 타설 후 물 다짐 작업을 수행하고, 1st Floor에 설치한 광섬유 케이블을 연장하여 2nd Floor에 23 m의 광섬유 케이블을 0.5 m 간격으로 설치하였다. 이러한 방법으로 높이 0.6 m (3rd Floor)에는 광섬유 케이블 26 m를 0.3 m 간격으로, 높이 0.8 m (4th Floor)에는 37 m 케이블을 0.1 m 간격으로 설치하였다. 광섬유 케이블 설치 후 광섬유 분포형 온도 센싱 시스템 (DTS)을 연결하여 12초 간격으로 약 2시간 동안 제방 내부의 온도를 측정하였다.

제방 축조 및 광섬유 매립을 완료한 후 친환경 신소재인 바이오폴리머 (강도용)와 흙을 적정 비율로 혼합한 바이오-소일을 제방 전면에 5 cm 도포하여 제방의 강도를 증진시켰다. 또한, 실제 하천에서는 제방이 붕괴된 이후에 제외지 측의 수위가 급격히 저하되지는 않기 때문에 이러한 현상을 유사하게 모의하기 위해 직선수로 (A1 수로)를 통해 하류단 저류지에 유량을 확보한 후 A3 수로의 하류에서 상류쪽으로 유량이 공급되도록 하였다. 유량 공급 후 수로 하류단에 위치한 저류지 수위를 서서히 증가시켰다. 공급된 유량은 3 m³/s이며, 접근유속은 1.1 m/s의 조건에서 제방 월류로 인한 제체 내부의 온도 변화 모니터링 실험을 수행하였다.

3.2 광섬유 센싱으로 획득한 온도 데이터 후처리

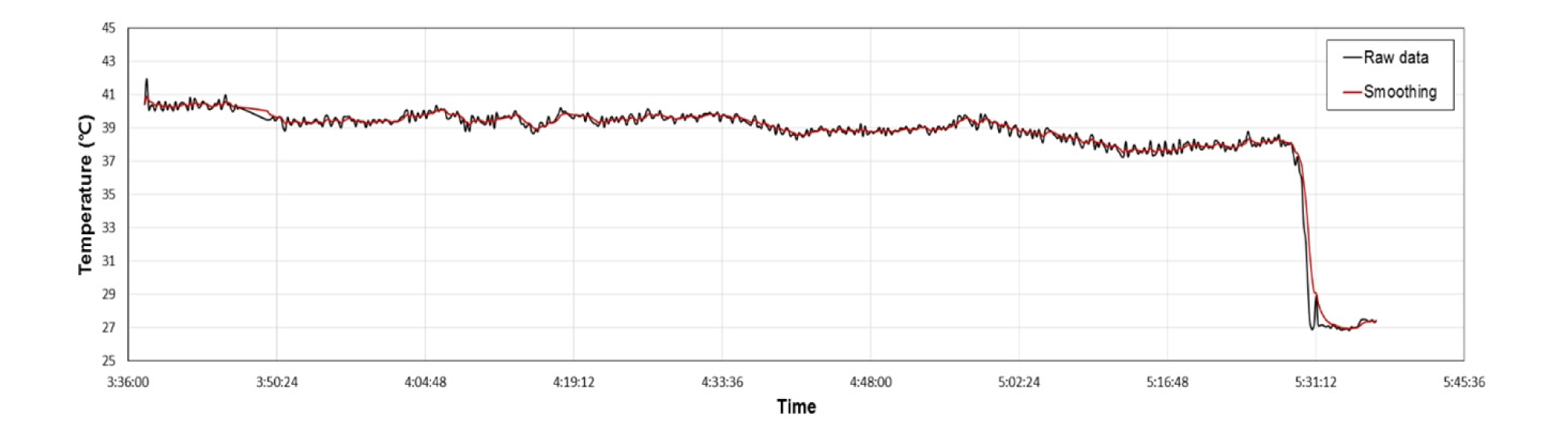

제체에 설치된 광섬유 케이블을 광섬유 분포형 온도 시스템에 연결하여 제체 위치별 시간에 따른 온도 데이터를 수집하였으며, 이와 같이 측정된 데이터는 Fig. 4에 나타난 바와 같이 랜덤 에러로 인해 변동성이 다소 존재한다. 이러한 데이터는 단시간의 변동성을 줄이고 장시간 데이터의 변화 양상을 검토하기 위해 스무딩과 같은 후처리 과정이 필요하다. 데이터 스무딩 처리 기법 중 지수가중이동평균법 (Exponentially Weighted Moving Average)은 과거 데이터에 지수적으로 낮은 가중치를 부여하는 스무딩 기법으로 최신 수집된 데이터에 높은 가중치를 반영하여 신뢰성이 있는 후처리 결과를 얻을 수 있다. 따라서, 본 연구에서는 수집된 온도 데이터를 지수가중이동평균법으로 스무딩 처리하여 제체의 온도 변화를 분석하였다. 시간 t에 대한 온도 데이터 시리즈를 xt로 표현할 때 지수가중이동평균법으로 스무딩한 결과 (St)는 Eq. 1 - 2로 정리할 수 있다 (Brown 2004).

| $$S_t(x)=\alpha x_t+(1-\alpha)\cdot S_{t-1}(x)$$ | (1) |

| $$S_0=x_0$$ | (2) |

여기서 α는 스무딩 계수, S0는 초기 측정 값을 스무딩 처리한 값, x0는 초기 측정값이다.

스무딩 계수 (α)가 감소할수록 시간적으로 오래된 데이터의 가중치가 높아져 스무딩 효과가 상승한다. 본 연구에서는 스무딩 계수 (α)로 0.3을 적용하였다. 또한, 초기 관측 값에는 과거 데이터가 존재하지 않기 때문에 Eq. 2와 같이 초기 관측 값 x0를 S0로 적용하는 방법을 사용하였다. 광섬유 센싱을 통해 획득한 온도의 원자료를 스무딩 한 결과는 Fig. 4와 같으며, 후처리한 온도 자료를 이용하여 점차적 혹은 급격한 온도 변화가 발생하는 위치와 시간을 토대로 제방 내부의 침투 및 붕괴 현상을 분석하였다.

4. 광섬유 온도 분포 데이터를 활용한 제방의 이상 감지 분석

4.1 시간에 따른 온도 변화 센싱을 통한 제체 이상 감지

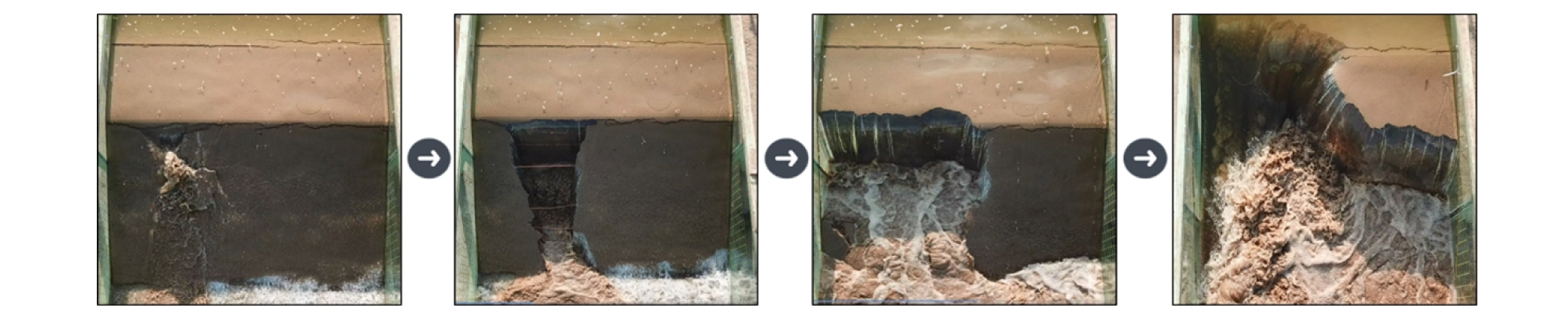

본 연구에서는 제방의 침투와 붕괴 현상을 분석하기 위해 수위를 점차적으로 상승시켜 제방의 침투 현상을 확인하고 월류를 발생시켜 제방 붕괴 실험을 수행하였다. 제방 붕괴는 월류 수심 약 0.15 m일 때 시작되었으며, Fig. 5와 같이 제내지 사면 (back slope) 우안측에서 가장 먼저 침식이 발생하여 물길이 형성되고 제내지 사면 우안측의 침식된 영역이 점점 확장되면서 제방 전체 붕괴로 이어졌다. 월류 후 제방이 완전히 붕괴되는 시간은 약 8분이 소요되었다. 실험이 수행되는 약 2시간 동안 제체에 매립된 110 m의 광섬유를 이용하여 1 m 단위에서 12초 간격의 온도 데이터가 수집되었다.

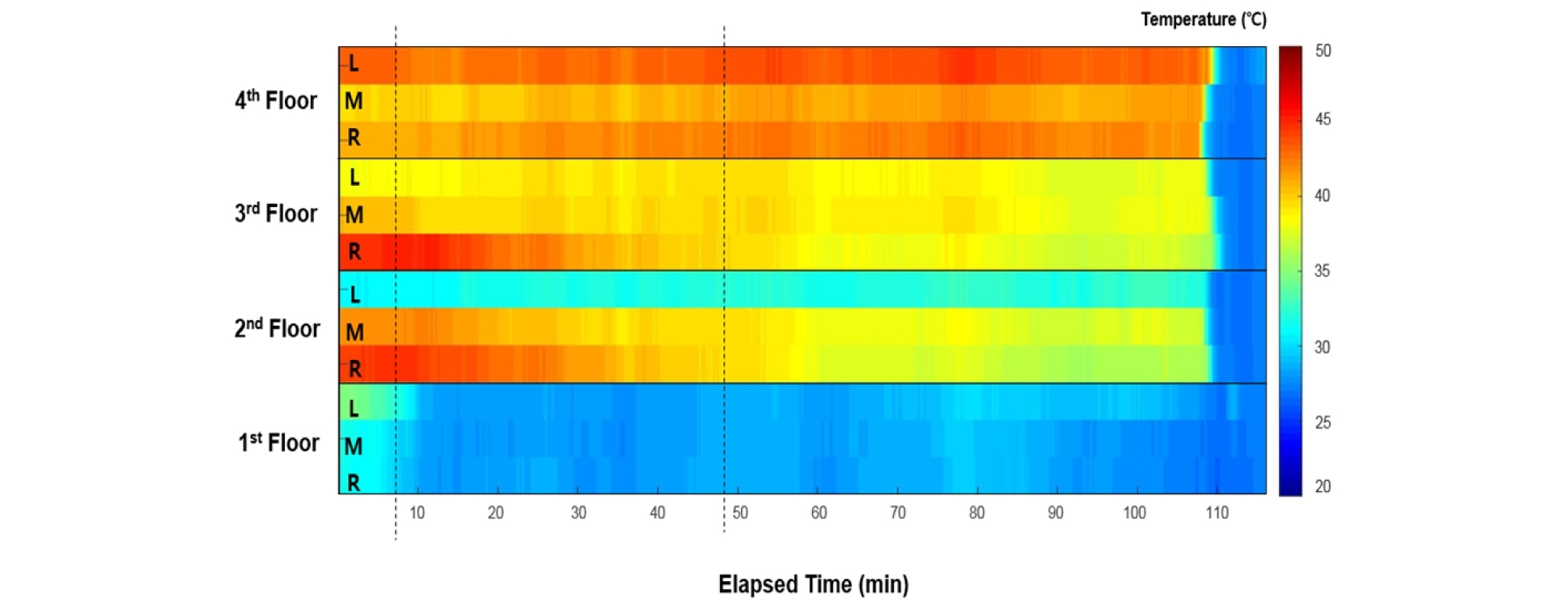

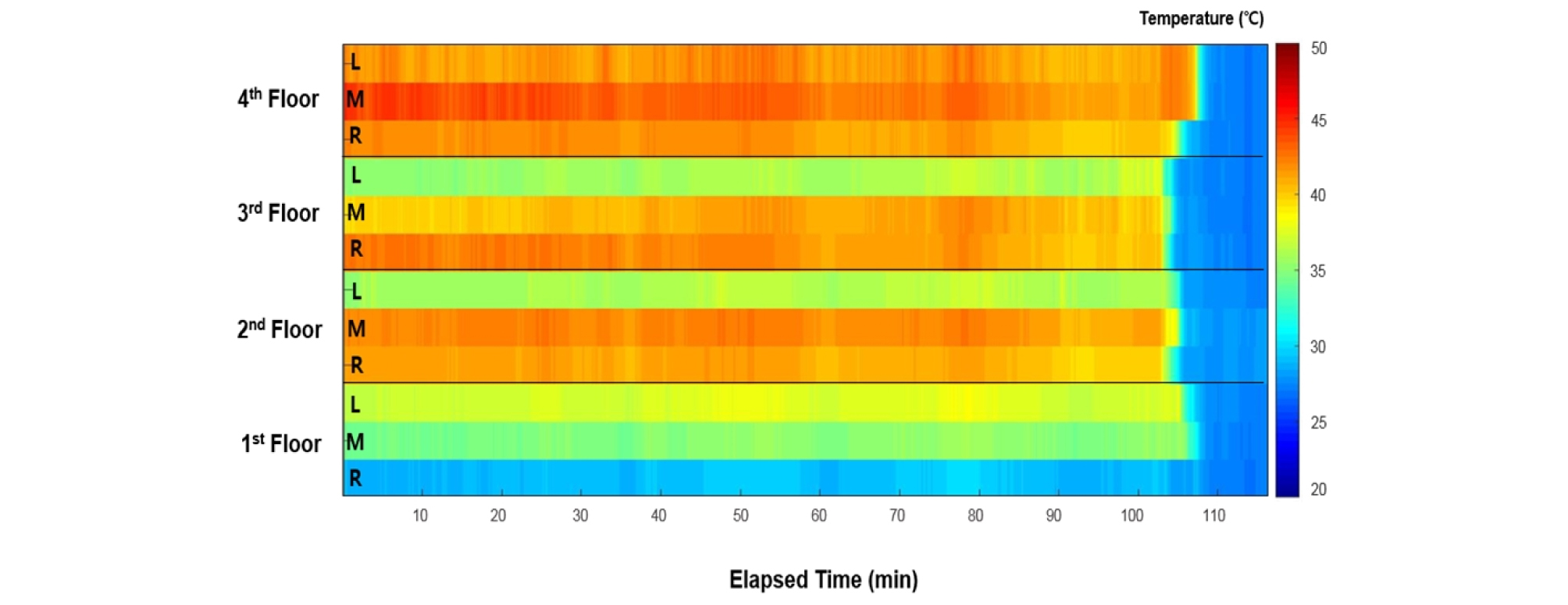

제체 내부의 방대한 양의 온도 정보로부터 제방의 침투와 붕괴 현상을 분석하기 위해 위치별 시간에 따른 온도 변화를 Figs. 6 - 7에 나타내었다. Fig. 6는 제외지 사면 (front slope) 각 층의 좌안과 우안, 중앙에서 시간에 따른 온도 변화를 나타낸 것이며, Fig. 7은 제내지 사면 좌안과 우안, 중앙에서 온도 변화를 나타낸 것이다. Fig. 6의 제외지 사면 온도 변화 결과에서 실험 시작 후 첫 번째로 표기된 점선은 유량 공급 후 제외지 측 수심이 0.2 m로 증가했을 때를 나타낸다. 수심이 증가한 이후 기초지반 (1st Floor)의 온도가 급격히 저하되는 것을 확인할 수 있다. 두 번째로 표기된 점선은 제외지 측의 수심이 0.6 m 때를 나타내며, 수심이 0.6 m으로 증가한 이후에 2번째와 3번째 층의 온도가 저하되는 것을 확인하였다. 전반적으로 수심이 증가함에 따라 온도가 저하되는 것을 알 수 있으며, 이와 같이 온도가 저하되는 현상은 제체에 침투가 진행됨에 따라 나타나는 결과로 해석된다.

월류 후 제방이 붕괴되는 전체적인 매커니즘을 해석하기 위해 붕괴 시점의 전과 후의 온도 변화를 분석하였다. 제방 붕괴가 시작된 시점은 유량 공급 후 약 100분 이후이며, 비탈면의 급격한 온도 변화가 발생하는 시점과 동일하다. 또한, 급격한 온도 변화 시점이 제외지 사면보다 제내지 사면에서 먼저 발생한 것으로 보아 제내지 사면이 붕괴된 후에 제외지 사면이 붕괴한 것으로 판단할 수 있으며 이는 실험에서 제방이 붕괴된 순서와 일치하였다. 특히, 제방 붕괴 실험 과정에서 제내지 우안 측의 4번째 층에서 침식이 발생하고 물길이 형성되어 제체의 붕괴가 시작되었다. 이러한 현상을 제방 붕괴 전후의 온도변화 시점과 제내지 사면의 온도 변화를 분석한 결과, Fig. 7에 나타난 바와 같이 4번째 층의 우안에서 온도 변화가 먼저 발생한 것을 확인할 수 있었다. 이와 같이 급격한 온도 변화가 가장 먼저 발생하는 위치와 시점 정보를 통해 제방 붕괴는 제내지 4번째 층의 우안측에서 가장 먼저 시작된 것을 판단할 수 있다. 사면 위치별로 온도 차를 분석한 결과, 제내지 사면의 좌안측의 4번째와 3번째 층의 최대 온도 차는 각각 6.29°C, 7.83°C로 나타났고, 1번째와 2번째 층의 최대 온도 차는 각각 2.68°C, 4.81°C로 나타났다. 이러한 결과는 실험 과정에서 확인된 바와 같이 제방 마루 부분의 경우 침식 발생 후 바로 붕괴가 이어졌기 때문에 온도 차가 크게 나타났고, 기초 지반 부분은 서서히 침투가 발생한 후 붕괴로 이어져 상대적으로 동일한 시점에서 온도 차가 작게 나타난 것으로 해석된다. 이와 더불어 월류 후 제방이 완전히 붕괴되는데 걸린 시간은 약 8분이었으며, 모든 층에 온도가 급격하게 감소한 후 가장 낮은 온도로 수렴하는 시점을 고려했을 때 실제 붕괴되는 시간과 거의 일치하는 것을 확인할 수 있었다.

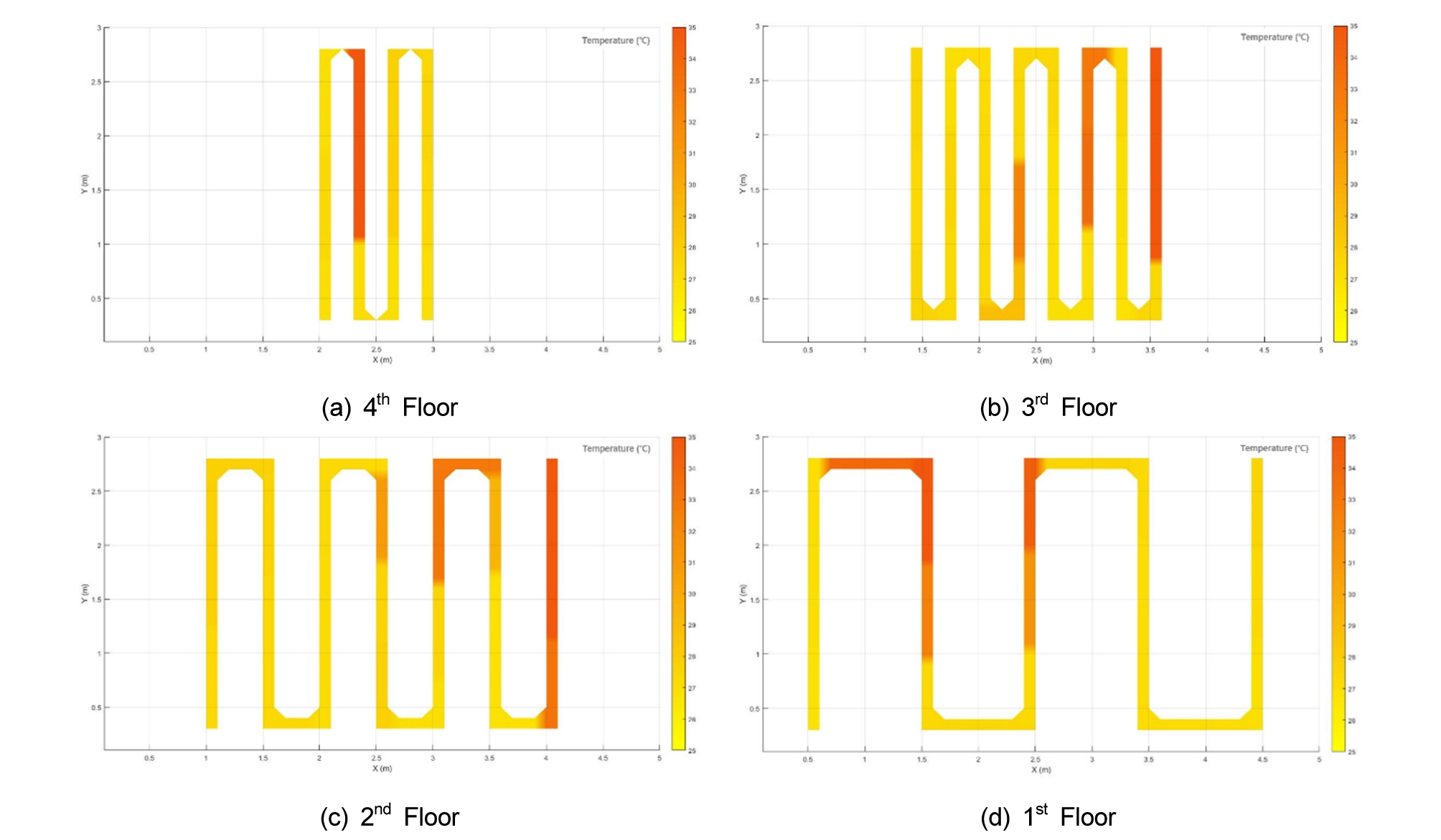

4.2 공간적인 온도 분포 센싱을 통한 제방 이상 감지

제방 내부의 변화 상태를 모니터링하기 위해 광섬유 센싱으로 획득한 온도 정보를 공간적으로 분석하였으며, 제방에 매립된 광섬유 위치를 기반으로 온도 분포를 Fig. 8과 같이 표현하였다. Fig. 8은 흐름 방향 (제외지)을 기준으로 월류가 시작되는 시점의 각 층별 제방 종단면의 온도 분포를 나타낸 것이며, x축은 제외지를 기준으로 제방의 폭을 의미하고 y축은 흐름방향의 우안을 기준으로 제방의 길이를 의미한다. 마루부근의 온도 분포 (Fig. 8 (a))를 살펴본 결과, 월류가 발생하기 전보다 전반적으로 온도가 낮아진 것을 확인할 수 있다. 이러한 현상은 월류 후 미세한 균열로 침투가 진행되면서 온도가 저하된 것으로 해석할 수 있다. 또한, 좌안측 일부 온도가 높게 나타나는 것을 확인할 수 있는데, 이 부분은 제방이 붕괴될 때 가장 늦게 붕괴된 위치이며, 다른 곳에 비해 월류 후 침투가 바로 발생하지 않은 것으로 판단된다. Fig. 8 (b) - (c)에서는 제내지 사면 우안측의 온도가 주변 온도보다 상대적으로 낮게 나타났다. 이러한 결과는 둑마루 우안에서 침식이 발생한 후 2, 3번째 층으로 침식이 이어져 나타난 결과로 해석할 수 있다. 즉, 침투로 인한 급격한 온도 변화가 빨리 발생한 위치에서 침식이 먼저 발생하고 이후 붕괴가 이어진 것이다. 이렇게 주변 온도와의 차이를 분석함으로써 제체의 강도가 높은 곳과 취약한 곳을 파악할 수 있다. 제방의 침투를 발생시키기 위해 수위를 점차적으로 상승시킬 때의 각 층별 온도 분포를 분석한 결과, 수심이 약 0.2 m에서 0.3 m인 경우에 마루 (4th Floor) 부근 보다 기초 지반 (1st Floor)과 그 주변에서 상대적으로 온도가 낮을 것을 확인할 수 있었다.

5. 결 론

본 연구에서는 바이오-소일로 도포된 제방의 월류로 인한 제체 내부의 물리적 변화 및 침투와 붕괴 현상을 모니터링하기 위해 광섬유 온도 분포 센싱 시스템을 적용하여 중규모 제방 실험을 수행하였으며, 제체의 시・공간적 온도 변화 분석을 통해 제방 위치별 그리고 시간에 따른 침투 양상과 제방 붕괴 시점을 분석하였다.

제체에 광섬유 케이블을 매립하여 수위 상승으로 인한 제방 침투와 월류로 인한 제방 붕괴 현상에 따른 온도 변화 모니터링 실험을 수행하였으며 제외지의 수위가 상승함에 따라 제체에 침투가 발생하여 온도가 저하되는 구간이 시간에 따라 변화하는 것을 확인할 수 있었다. 침투로 인해 급격한 온도 변화가 발생한 위치에서 침식이 먼저 발생한 후 붕괴가 이어진 것을 확인할 수 있었으며, 이러한 실험 결과는 제체 내부에서 위치별로 주변 온도와의 차이를 사전에 모니터링함으로써 제체 강도가 취약한 곳을 사전에 판단하고 감지할 수 있다는 사실을 뒷받침하고 있다. 제방 월류 후 제내지 사면이 붕괴되기 시작한 시점에서 온도 변화가 급격히 발생하는 것을 확인하였으며, 급격한 온도 변화로부터 붕괴가 시작되는 위치를 예측할 수 있었고 제체 위치별 붕괴되는 과정을 온도 변화 정보와 함께 확인할 수 있었다.

본 실험의 제방은 친환경 신소재인 바이오폴리머 (강도용)와 흙을 적정 비율로 혼합한 바이오-소일을 제방 전면에 도포하여 강도를 증진시킨 것으로 월류에 의한 침투, 붕괴 현상이 일반 제방과는 다르게 나타나는 것을 알 수 있다. 따라서 광섬유 케이블을 활용한 온도 분포 변화 정보로부터 고강도 제방의 붕괴 과정, 형태, 시점 등을 파악할 수 있을 뿐만 아니라 광섬유 온도 분포 센싱 시스템을 이용하여 일반적인 제방이 붕괴되기 전의 이상 감지 모니터링이 가능한 것으로 나타났다.